重型螺旋输送机选型指南:设备参数与密封技术全解析

本文系统解析了重型螺旋输送机的关键选型要素,包括设备性能参数、物料特性及输送环境适应性。重点探讨了螺旋转子设计对不同粉状、颗粒状及小块状物料输送效率的影响,以及密封运行技术在减少粉尘逸散和防止物料污染中的关键作用。此外,文章还介绍多点进料与出料配置如何提升生产线柔性,结合行业实际案例,提供科学选型与维护实操建议,助力企业实现高效、安全、低维护成本的物料输送解决方案。

重型螺旋输送机选型实操指南

在粉体及颗粒物料输送行业,高效可靠的输送设备是保障生产线稳定运行的关键。尤其对重型螺旋输送机的科学选型,关乎整个生产工艺的安全性、清洁度以及运营成本。本指南从设备性能参数、物料特性、环境适应性等多维度进行深入解析,帮助采购与技术决策者实现适合的高效无尘输送解决方案。

设备性能参数核心要素解析

重型螺旋输送机的设计关键在于精准匹配其性能参数与实际工况需求,主要包含:

- 输送距离与提升高度:一般而言,重型螺旋输送机适合输送距离在5-50米,提升高度不超过20米,超出时需分段布置或选用多级提升设计。

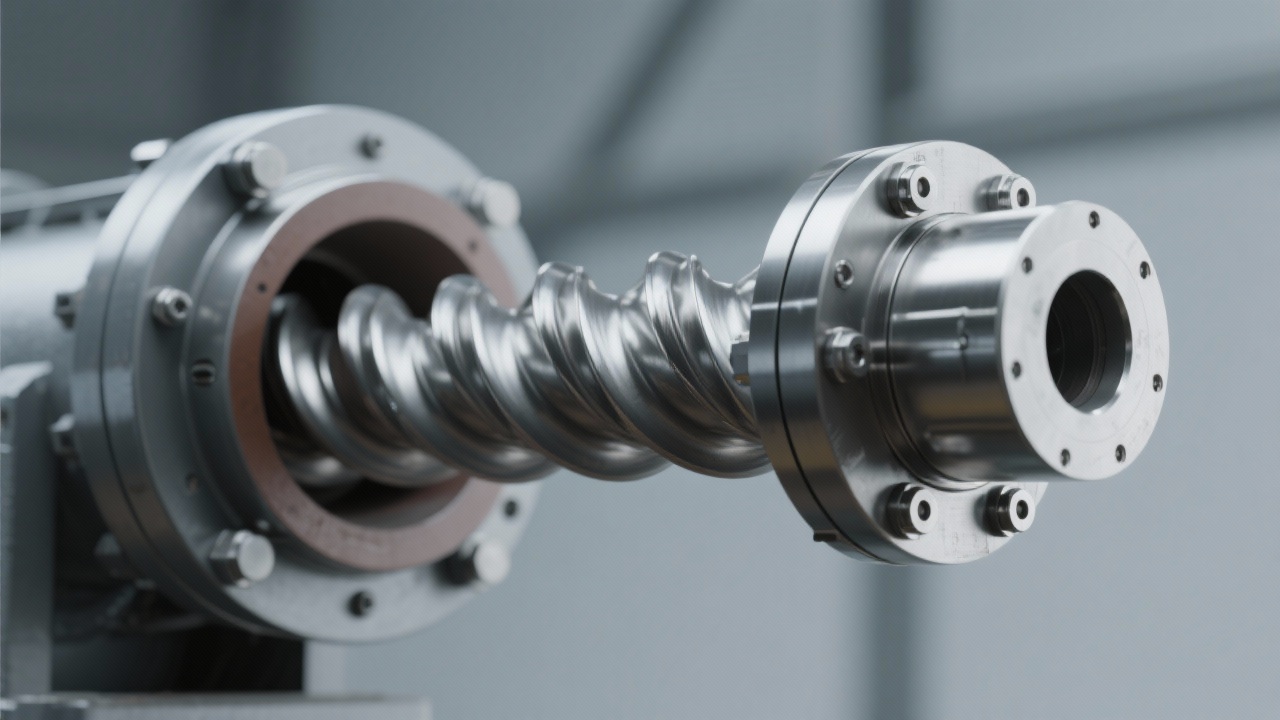

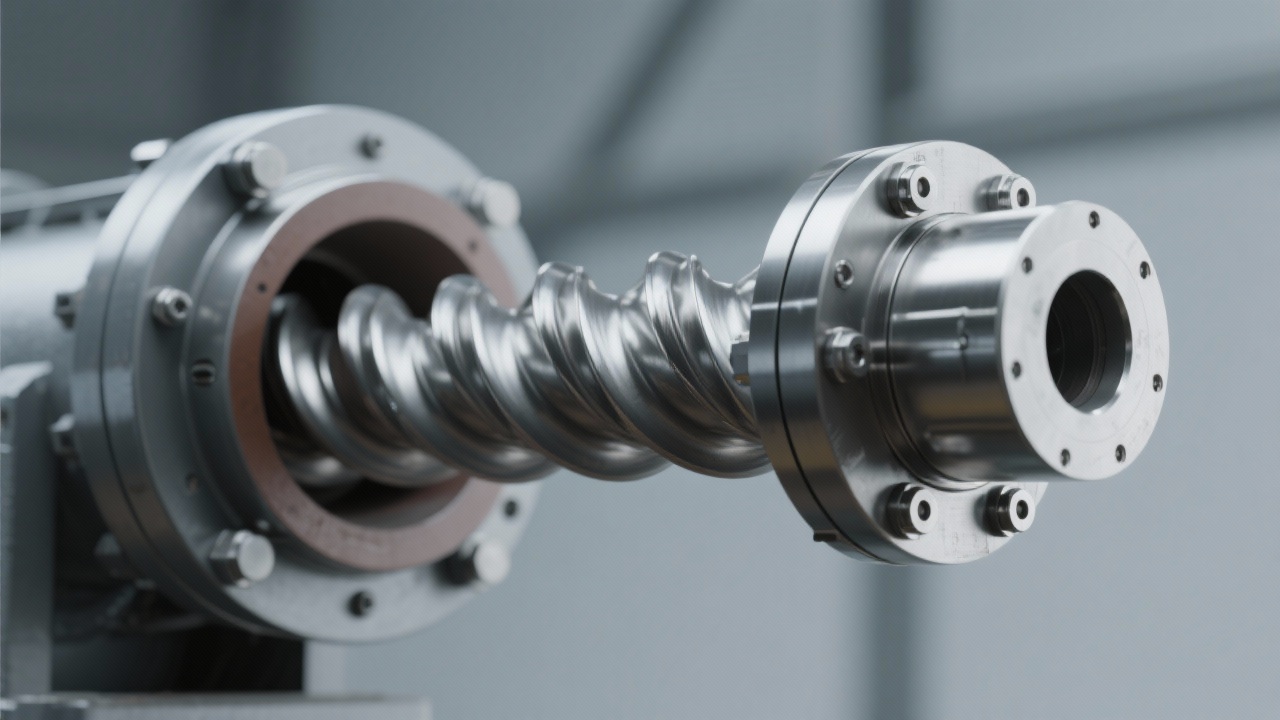

- 螺旋转子设计:标准螺旋转子直径从200mm至1000mm不等,采用加厚钢板保证耐磨耐用;特殊材料如不锈钢螺旋可满足防腐蚀要求。转子叶片的螺距设计影响输送量及物料流动性,常用间距为200-400mm。

- 输送能力:依据物料密度及物理形态,输送量一般可达10-200m³/h。设计时常需考虑峰值负载,预留15%-25%的安全裕度。

针对不同物料的选型策略

物料性质直接影响螺旋输送机的运行效率和设备寿命。主要分为:

- 粉状物料:如水泥粉、石灰粉,特点是易扬尘且附着性强,需配置高效密封系统和防堵塞设计,推荐叶片表面光滑且有防粘涂层。

- 颗粒状物料:如塑料颗粒、谷物,流动性较好,标准螺旋转子适用,但需考虑选用耐磨材料以提升设备使用寿命。

- 小块状物料:如煤炭块、食品块状物,重点关注输送机叶片强度及结构稳固性,确保输送过程均匀且无卡顿。

输送环境对设备结构的影响

不同运行环境带来的温度、湿度及腐蚀性也决定了设备设计规格:

- 高温环境:需选用耐高温合金钢材质,特殊润滑油脂确保转子长期稳定运转。

- 潮湿或腐蚀性环境:采用防腐蚀不锈钢或加装防锈涂层,同时增强密封结构,防止水汽渗入。

- 洁净无尘环境:密封运行技术必须达到高标准,防止粉尘外泄影响生产环境及产品质量。

密封运行技术:减少粉尘与污染的关键

密封技术是实现无尘输送的核心:

- 采用多层密封结构,包括旋转端密封和静止端密封,确保粉尘和细微颗粒不逸散。

- 利用气流防护和真空收尘系统,减少输送过程中的二次污染风险。

- 维护简便、密封件耐用,减少设备停机时间与维护成本。

多点进料与出料配置提升生产灵活性

通过合理设计多点进料和多点出料,螺旋输送机能够实现分段定量输送和多工序协同:

- 多点进料可灵活控制入口物料比例,满足混合料运输需求,提升工艺多样性。

- 多点出料设计让物料可在不同工序灵活分流,优化生产线布局。

- 配套自动控制阀门与传感器,实现精准输送和实时监控,保障作业安全。

行业案例解析

某大型水泥厂应用重型螺旋输送机,结合密封运行和多点进料,成功实现粉尘排放降低45%,设备维护周期延长50%,产线灵活性提升30%。该应用验证了科学选型对成本与生产效率的双重优化价值。

科学选型的实操技巧及维护建议

采购阶段建议:

- 精准核算物料特性,结合物料流量峰值制定设备参数。

- 关注设备密封件及关键零部件质量,优先选择行业知名品牌和认证产品。

- 根据工艺需求设计多点进出料方案,避免后期改造成本。

维护阶段建议:

- 定期检查密封系统及润滑状态,预防故障隐患。

- 应用监测传感器和智能控制系统,实时监控设备运行状态,及时预警。

- 建立专业维护团队,确保停机时间最小化。

技术标准与权威规范参考

本指南推荐依据以下标准执行选型与验收:

- ISO 5048: 机械动力传递-螺旋输送设备性能测试方法

- GB/T 16436: 螺旋输送机技术条件

- 行业推荐: 针对环保要求严格地区,应遵循粉尘排放控制技术规范,装配高效密封件和防尘装置