工业制造不断追求物料搬运效率和环保性能的突破。挑战在于如何选择兼顾高吞吐量、粉尘控制和灵活集成到不同生产线中的输送设备。配备多点进出料口的重型螺旋输送机是一种极具前景的解决方案,尤其是TQ-SC系列,它在严苛的工业条件下输送粉末、颗粒和小块状物料方面表现出色。

螺旋输送机的工作原理是利用槽内旋转的螺旋元件直线输送散装物料。然而,传统的单点进料或出料设计往往限制了生产线的适应性,增加了自动化难度,并延长了停机时间。此外,工业操作人员还面临着物料溢出、粉尘排放影响工作场所健康以及重载下设备磨损导致的过高维护成本等问题。

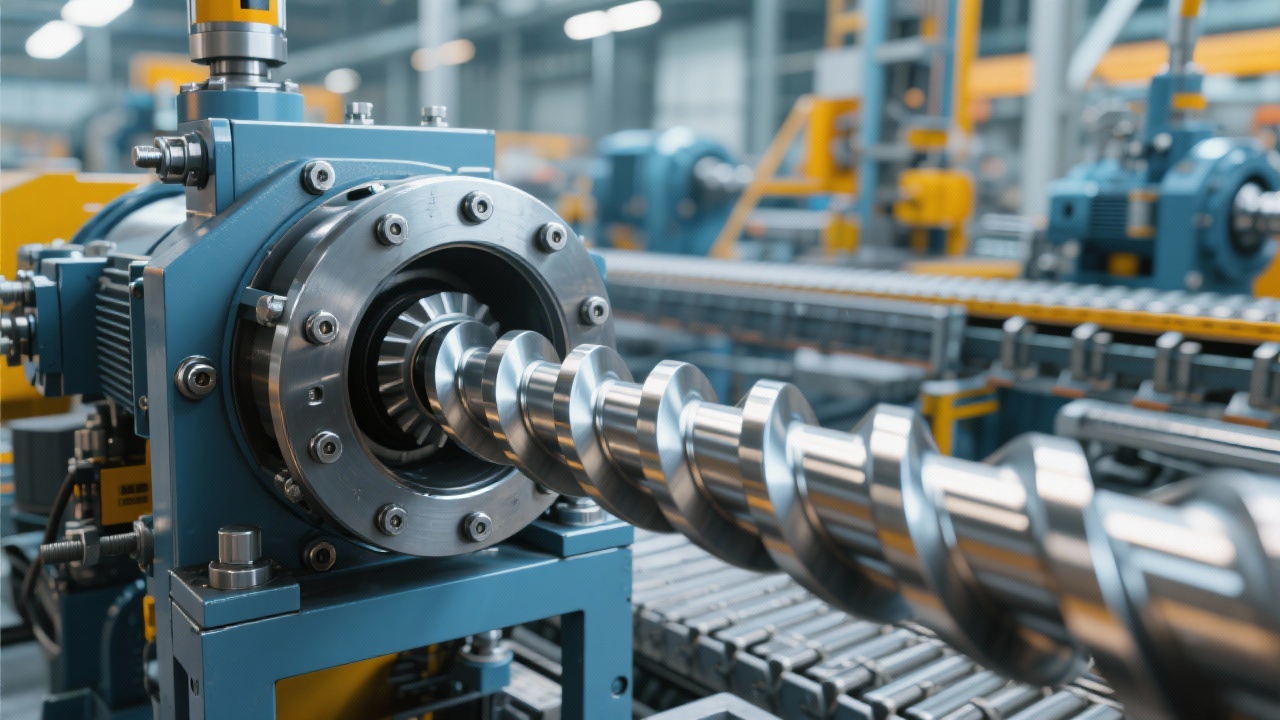

TQ-SC重型螺旋输送机专为垂直提升20米和水平输送150米而设计,可满足各种不同的工厂布局需求。螺旋转子设计根据物料粒度优化螺距和直径:细粉采用紧密螺距的螺旋,确保物料顺畅流动;而粗颗粒和小块物料则需要坚固的挡板以防止堵塞。

这种量身定制的方法不仅可以最大限度地提高产量,还可以降低能源消耗——这是现代工厂努力减少碳足迹的关键可持续性指标。

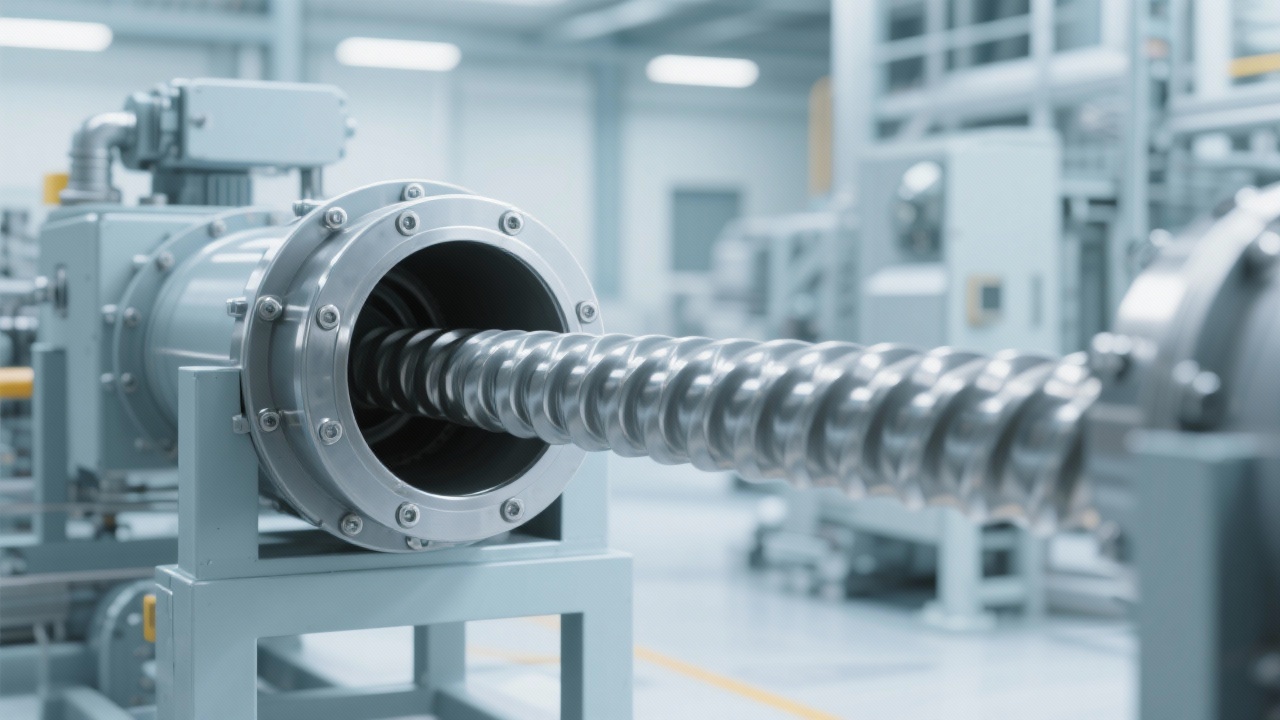

螺旋输送机面临的主要环境问题之一是粉尘逸散。TQ-SC系列采用先进的密封技术,配备迷宫式密封和集成式除尘口,与标准型号相比,可减少85%以上的颗粒物逸散。这不仅符合严格的工作场所安全标准,还能降低环境责任。

密封设计还能防止在处理敏感或危险材料时发生污染风险,确保产品在整个过程中保持完整性。

与单点系统不同,多进出料螺旋输送机能够同时在多个位置进行进料和卸料,从而实现:

这种模块化方法通过提高流程灵活性和减少人工干预来支持工业 4.0 的目标。

在一家水泥生产厂,升级为多点式TQ-SC输送机后,通过同时输送粉料和骨料,消除了工艺瓶颈,使产量提高了约15% 。然而,客户有时会低估物料磨蚀性对转子磨损的影响。选择不合适的螺旋材料和忽视维护规程会导致停机时间和成本增加。

了解材料特性、输送机负载和密封完整性之间的关系,对于实现可靠运行至关重要。

选择重型螺旋输送机时,应优先考虑以下因素:

遵守这些标准可确保最大限度的正常运行时间和延长设备使用寿命。